Baza wiedzy

Informator technicznyWgłębienia (nacięcia)

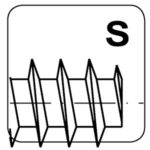

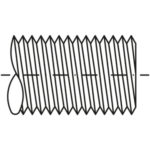

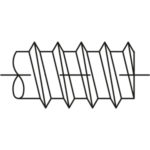

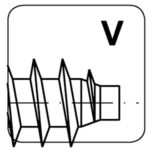

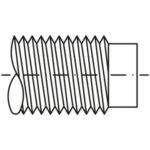

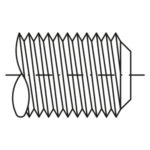

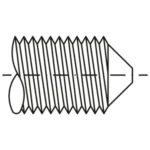

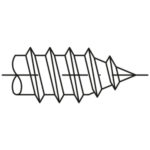

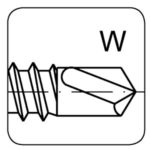

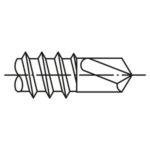

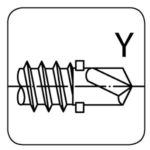

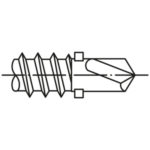

Rodzaje zakończeń gwintów

Rodzaje materiałów

Powłoki ochronne

Elektrolityczne powłoki cynkowe

Elektrolityczne powłoki cynkowe są powszechnie stosowanymi powłokami ochronnymi. Własności antykorozyjne tych powłok w decydującym stopniu zależą od ich grubości. Standardowa grubość powłok cynkowych stosowanych w naszej produkcji to 5µm. Na życzenie Klienta oferujemy również powłoki o innych grubościach.

Przy doborze grubości powłoki należy uwzględnić dodatkowe czynniki agresywne jak: kondensacja pary wodnej, występowanie gazów i par agresywnych, występowanie roztworów elektrolitów, pyłu, kurzu i piasku. Własności fizyczne, chemiczne i mechaniczne powłok cynkowych mają wpływ na własności użytkowe wyrobów.

Własności te ograniczają zastosowanie powłok w przemyśle spożywczym oraz dla wyrobów, od których wymagana jest wysoka twardość warstwy wierzchniej. W takich przypadkach powłoki cynkowe zastępuje się innymi, dostosowanymi do specyficznych warunków pracy.

W niektórych przypadkach specjalnie przygotowana technologia wykonania powłok cynkowych pozwala na uzyskanie efektów ochronno-dekoracyjnych szczególnie zalecanych w przypadku, gdy nie jest wymagana wysoka trwałość powłoki.

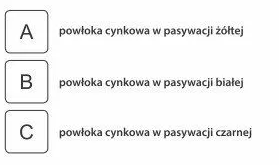

Powłoki konwersyjne chromianowe

W celu zwiększenia ochrony przed korozją, powłoki cynkowe chromianuje się konwersyjnie (poddaje pasywacji). Chromianowanie konwersyjne pozwala również na uzyskanie efektów ochronno-dekoracyjnych, szczególnie w przypadkach, gdy nie jest wymagana wysoka trwałość powłoki na ścieranie.

Dla naszych wyrobów stosujemy powłoki w kolorach: białym, żółtym i czarnym. Biorąc pod uwagę barwę otrzymanych powłok chromianowych, należy stwierdzić, że powłoki o barwie złocisto żółtej wykazują znacznie większą odporność na korozję niż powłoki jasne, bezbarwne.

Powłoki chromianowe mają stosunkowo małą odporność na ścieranie. Dotyczy to szczególnie powłok grubszych – czarnych. Po wysuszeniu odporność na ścieranie ulega podwyższeniu. Najmniej podatne na ścieranie są powłoki bezbarwne i białe. W celu zwiększenia ochrony przed korozją, powłoki cynkowe chromianuje się konwersyjnie (poddaje pasywacji). Chromianowanie konwersyjne pozwala również na uzyskanie efektów ochronno-dekoracyjnych, szczególnie w przypadkach, gdy nie jest wymagana wysoka trwałość powłoki na ścieranie.

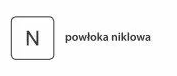

Powłoka niklowa

Elektrolityczne powłoki niklowe w technice stosuje się do celów dekoracyjno ochronnych oraz jako powłoki techniczne. Dla naszych wyrobów stosujemy powłoki dekoracyjno ochronne, które zapewniają optymalne zabezpieczenie przed korozją oraz wysokie walory estetyczne.

Powłoki niklowe stosowane do pokrycia elementów złącznych charakteryzują się wysoką odpornością na działanie korozji atmosferycznej. Oferujemy dwa wykonania powłok: – matowe na elementach np. typu EK, ES (wkręt do okuć meblowych), – błyszczące na elementach np. typu zawias, złącza meblowe.

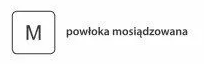

Mosiądzowanie

Mosiądze są stopami miedzi i cynku. Własności elektrolitycznych powłok mosiądzowanych zmieniają się w zależności od zawartości głównego pierwiastka stopowego, jakim jest cynk. Skład chemiczny powłoki ma również decydujący wpływ na jej barwę, która zmienia się od czerwonej (wysoka zawartość miedzi) do złoto-żółtej o różnych odcieniach. Standardowym rodzajem powłok mosiądzowanych są powłoki o barwie żółtej.

Fosforanowanie

Standardowe powłoki fosforanowane na elementach złącznych są matowe o barwie od ciemnoszarej do czarnej. Powłoki fosforanowe posiadają własności antykorozyjne oraz dodatkowo zwiększają przyczepność nakładanych powłok lakierniczych. Fosforanowanie wykonuje się w przypadku wkrętów do płyt kartonowo gipsowych (GUS, GBS, GHS).

Specyficzne przeznaczenie tych wyrobów wyklucza zastosowanie powłok cynkowych, które w kontakcie z gipsem łatwo ulegają zniszczeniu. Powłoki fosforanowe nie tylko zabezpieczają wyroby przed korozją ale również dzięki obniżeniu współczynnika tarcia, ułatwiają montaż.

Oksydowanie

Oksydowanie należy do grupy konwersyjnych powłok tlenkowych na stali. Powłoki te są zbudowane z tlenków żelaza. Zarówno struktura powłoki jak i jej własności antykorozyjne zmieniają się w zależności od jej grubości. Najbardziej optymalna to 0,6 – 0,8 pm. Oksydowane powłoki w sposób optymalny łączą odporność na korozję w lekkich warunkach korozyjnych z wytrzymałością na działania mechaniczne np. ścieranie.

Spis norm

| DIN | PN | ISO | GOST | Nr Marcopol |

| ISO: ~7380 | 013.01 | |||

| ISO: ~7380 | 013.01a | |||

| ISO: ~7380 | 013.02 | |||

| ISO: ~7380 | 013.02a | |||

| ISO: 15979 | 024.01 | |||

| ISO: 15977 | 024.02 | |||

| ISO: 15980 | 024.04 | |||

| ISO: 15978 | 024.05 | |||

| ISO: 15976 | 024.06 | |||

| ISO: 15973 | 024.07 | |||

| PN: 82501 | 032.01 | |||

| PN: 82501 | 032.02 | |||

| PN-EN 10230-1 | 061.01 | |||

| PN-EN: 13964 | 051.51 – 051.58 | |||

| PN-EN 14545 | 062.01 – 062.04 | |||

| PN-EN 912 | 062.28 – 062.29 | |||

| DIN: 125 | PN: 82005 | ISO: 7089, | ||

| ISO: 7091 | GOST: 11379-68 | 014.01 | ||

| DIN: 127 | PN: 82008 | GOST: 11379-68 | 014.04 | |

| DIN: ~315 | PN: 82439 | GOST: 3032-76 | 015.10 | |

| DIN: ~316 | PN: 82436 | 011.15 | ||

| DIN: 338 | PN: 59601 | 067.01 | ||

| DIN: 338 | PN: 59601 | 067.02 | ||

| DIN: 338 | PN: 59601 | 067.03 | ||

| DIN: 340 | PN: 59601 | 067.04 | ||

| DIN: 340 | PN: 59601 | 067.05 | ||

| DIN: 436 | PN: 82010 | 014.11 | ||

| DIN: 439 | PN: 82153 | ISO: 4035 | 015.03 | |

| DIN: 440 | PN: 82019 | ISO: 7094 | 014.02 | |

| DIN: 551 | 012.05 | |||

| DIN: 553 | 012.06 | |||

| DIN: 557 | 015.31 | |||

| DIN: 562 | 015.30 | |||

| DIN: 571 | PN: 82501 | 032.03 | ||

| DIN: 580 | PN: 82472 | ISO: 3266 | 063.13 | |

| DIN: 582 | 063.14 | |||

| DIN: 603 | PN: 82406 | ISO: 8677 | 011.08 | |

| DIN: 603 | PN: 82406 | ISO: 8677 | 011.09 | |

| DIN: 605 | PN: 82402 | 011.10 | ||

| DIN: 605 | PN: 82402 | 011.11 | ||

| DIN: ~689 | ISO: ~1677-2 | 063.26 | ||

| DIN: 741 | EN 13411 | 063.15 | ||

| DIN: ~766 | 063.05 | |||

| DIN: 911 | ISO: 2936 | 049.09 | ||

| DIN: 912 | PN: 82302 | ISO: 4762 | GOST: 11738-84 | 011.06 |

| DIN: 912 | PN: 82302 | ISO: 4762 | GOST: 11738-84 | 011.07 |

| DIN: 913 | PN: 82314 | ISO: 4026 | 012.01 | |

| DIN: 914 | PN: 82315 | ISO: 4027 | 012.02 | |

| DIN: 915 | PN: 82316 | ISO: 4028 | 012.03 | |

| DIN: 916 | 012.04 | |||

| DIN: 928 | 015.20 | |||

| DIN: 929 | PN: 82169 | 015.21 | ||

| DIN: 931 | PN: 82101 | ISO: 4014 | GOST: 7798-70 | 011.02 |

| DIN: 933 | PN: 82105 | ISO: 4017 | GOST: 7798-70 | 011.01 |

| DIN: 934 | PN: 82144 | ISO: 4032 | 015.01 | |

| DIN: 960 | PN: 82101 | ISO: 8765 | 011.13 | |

| DIN: 961 | PN: 82105 | ISO: 8676 | 011.12 | |

| DIN: 965 | PN: 82208 | ISO: 7046 | 013.06 | |

| DIN: 965 | PN: 82208 | ISO: 7046 | 013.07 | |

| DIN: 966 | PN: 82212 | ISO: 7047 | 013.12 | |

| DIN: 966 | PN: 82212 | ISO: 7047 | 013.13 | |

| DIN: 967 | 013.03 – 013.05 | |||

| DIN: ~968 | 023.07 | |||

| DIN: 968 | 023.05 | |||

| DIN: 975 | 053.52 | |||

| DIN: 976 | 038.01 | |||

| DIN: 976-1 | 053.52 | |||

| DIN: 985 | PN: 82175 | ISO: 7040 | 015.04 | |

| DIN: 1480 | 063.08-063.09 | |||

| DIN: 1480 | 063.12 | |||

| DIN: 1480 | 063.28 | |||

| DIN: 1587 | PN: 82181 | 015.09 | ||

| DIN: 3050 | 063.02 | |||

| DIN: 3052 | 063.01 | |||

| DIN: 3053 | 063.02 | |||

| DIN: 3055 | 063.01 | |||

| DIN: 3060 | 063.01 – 063.02 | |||

| DIN: 3066 | 063.01 | |||

| DIN: 3127 | 049.04 | |||

| DIN: 3128 | 049.01 | |||

| DIN: 3128 | 049.02 | |||

| DIN: 5299C | 063.23 | |||

| DIN: 5299D | 063.24 | |||

| DIN: ~5685A | 063.05 | |||

| DIN: 5685A | 063.06 | |||

| DIN: 5685C | 063.07 | |||

| DIN: 6334 | PN: 82157 | 015.02 | ||

| DIN: 6379 | PN-M-82137 | 038.02 | ||

| DIN: 6797J | PN: 82023 | 014.05 | ||

| DIN: 6798A | PN: 82024 | 014.06 | ||

| DIN: 6798J | PN: 82023 | 014.05 | ||

| DIN: 6798V | PN: 82025 | 014.07 | ||

| DIN: 6899 | PN: 80247 | EN 13411 | 063.25 | |

| DIN: 6914 | PN-EN: 14399-4 | 011.33 | ||

| DIN:6915 | PN-EN: 14399-4 | 015.33 | ||

| DIN: 6916 | PN-EN: 14399-6 | 014.33 | ||

| DIN: ~6921 | ~PN-EN 1665 | |||

| ~PN-EN 1662 | ||||

| ~PN: 82247 | 011.03 | |||

| DIN: ~6921 | ~PN-EN 1665 ~PN-EN 1662 | |||

| ~PN: 82247 | 011.04 | |||

| DIN: ~6921 | ~PN-EN 1665 ~PN-EN 1662 | |||

| ~PN: 82247 | 011.05 | |||

| DIN: ~6923 | ISO: ~1661 | 015.06 | ||

| DIN: 6923 | PN: 82168 | |||

| PN-EN: 1661 | 015.05 | |||

| DIN: 6928 | ISO: 7053 | 023.02 | ||

| DIN: ~6928 | ISO: ~7053 | 023.04 | ||

| DIN: 7426 | 049.03 | |||

| DIN: 7500 | 021.02 – 021.05 | |||

| DIN: 7500 | 021.09 | |||

| DIN: 7500 CE | 021.08 | |||

| DIN: 7500 DE | 021.01 | |||

| DIN: 7500 ME | 021.06 | |||

| DIN: 7500 NE | 021.07 | |||

| DIN: 7504K | ISO: 15480 | 023.03 | ||

| DIN: 7504N | ISO: 15481 | 023.12 | ||

| DIN: 7504P | ISO: 15482 | 023.09 | ||

| DIN: 7513 | 022.02 | |||

| DIN: 7513 | 022.03 | |||

| DIN: 7513 A | 022.01 | |||

| DIN: 7516 | 022.04 | |||

| DIN: 7516 | 022.05 | |||

| DIN: 7516 AE | 022.08 | |||

| DIN: 7516 AE | 022.09 | |||

| DIN: 7516 DE | 022.06 | |||

| DIN: 7516 EE | 022.07 | |||

| DIN: ~7540 | ISO: ~1677-2 | 063.26 | ||

| DIN: 7965 | 015.14 | |||

| DIN: 7976 | PN: 83101 | ISO: 1479 | 023.01 | |

| DIN: ~7981 | PN: ~83116 | ISO: ~7049 | 023.13 | |

| DIN: 7981 | PN: 83116 | ISO: 7049 | 023.11 | |

| DIN: 7982 | PN: 83114 | ISO: 7050 | 023.08 | |

| DIN: 7983 | PN: 83115 | ISO: 7051 | 023.10 | |

| DIN: 7985 | PN: 82202 | ISO: 7045 | 013.14 | |

| DIN: 7985 | PN: 82202 | ISO: 7045 | 013.15 | |

| DIN: 7985 | PN: 82202 | ISO: 7045 | 013.18 | |

| DIN: ~7991 | ISO: ~10642 | 013.10 | ||

| DIN: ~7991 | ISO: ~10642 | 013.11 | ||

| DIN: 7991 | ISO: 10642 | 013.08 | ||

| DIN: 7991 | ISO: 10642 | 013.09 | ||

| DIN: 9021 | PN: 82030 | ISO: 7093 | 014.03 | |

| DIN: 68163 | 061.02 | |||

| DIN: 82101 | PN: 84703 | 063.22 |